A aplicação do processo GASFLUX é praticamente unânime mundialmente no setor de brasagem com materiais de adição de foscoper, silfoscoper, latão, alpaca, prata, entre outros.

No Brasil a PROTECHNO através do processo GASFLUX está presente em mais de 250 empresas em plena atividade, desde grandes multinacionais até pequenas empresas de inúmeros segmentos.

Entre elas :

MERCEDES-BENZ, FIAT, HONDA, MODINE, GRUPO WHIRLPOOL (CONSUL, BRASTEMP, EMBRACO), SAMSUNG, ELECTROLUX, GRUPO MIDEA (CLIMAZON, SPRINGER), KOMECO, HITACHI, GRUPO INGERSOLL-RAND, JOHNSON CONTROLS (YORK), TECUMSEH, BITZER, ELGIN, DANFOSS, GREE, INVENSYS, GRUPO TEKNIA, CARTEC, RIGITEC, SPTF, HAENKE, CONTUFLEX, MECALOR, JJ EQUIPAMENTOS, ELETROFRIO…

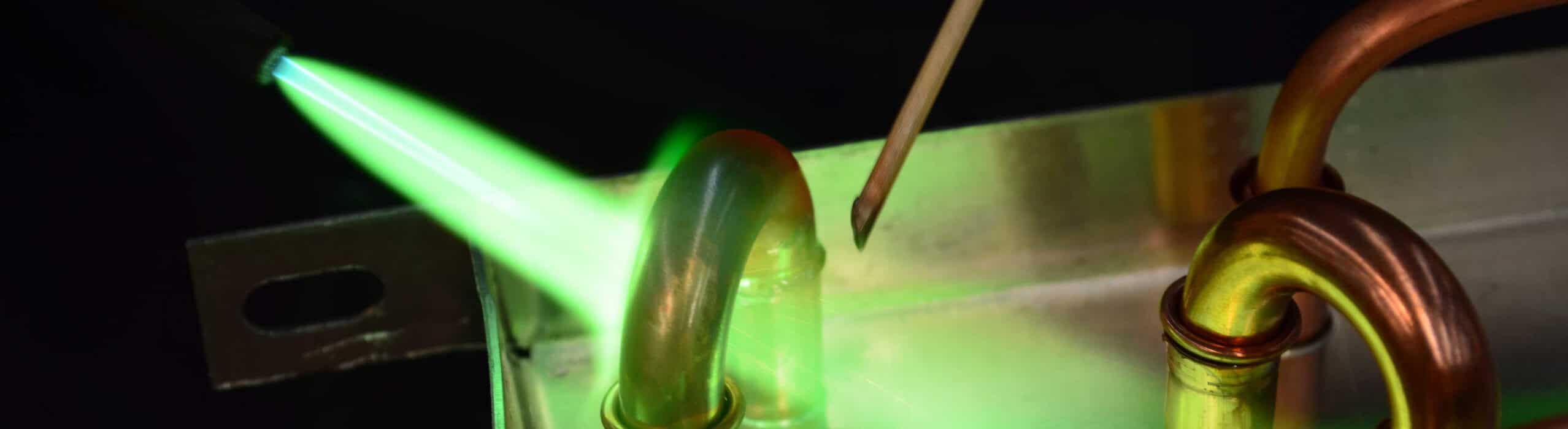

Este processo complementa um sistema de soldagem oxi-gás convencional e baseia-se na introdução de um fluxo gasoso no gás combustível, o qual proporciona uma chama de cor verde, de efeito altamente decapante e antioxidante.

Tem aplicação em solda-brasagem com latão, prata, foscoper, ligas de zinco e níquel, a temperaturas acima de 600 ºC.

Os fluxos possuem a propriedade de dissolver os óxidos aderidos às superfícies, bem como de evitar, durante o aquecimento, a síntese de novos óxidos que prejudicam a ligação dos metais, permitindo com isso uma solda ou brasagem limpa, uniforme e isenta de porosidades.

As dificuldades acima expostas conduziram a pesquisas voltadas à utilização de fluxos gasosos ou líquidos (aplicados por evaporação ou pulverização). Muitas experiências foram efetuadas neste sentido. O melhor resultado foi obtido com a evaporação de um fluxo líquido, altamente volátil, com posterior introdução do vapor na chama do maçarico.

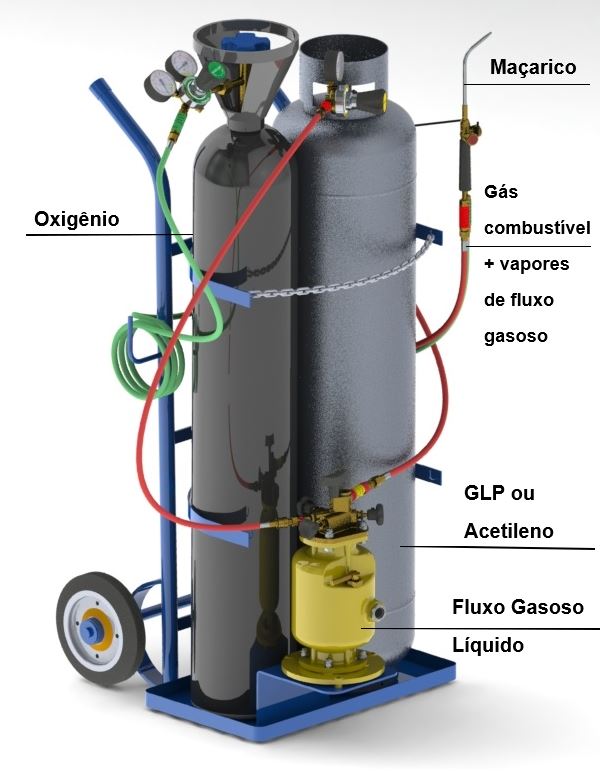

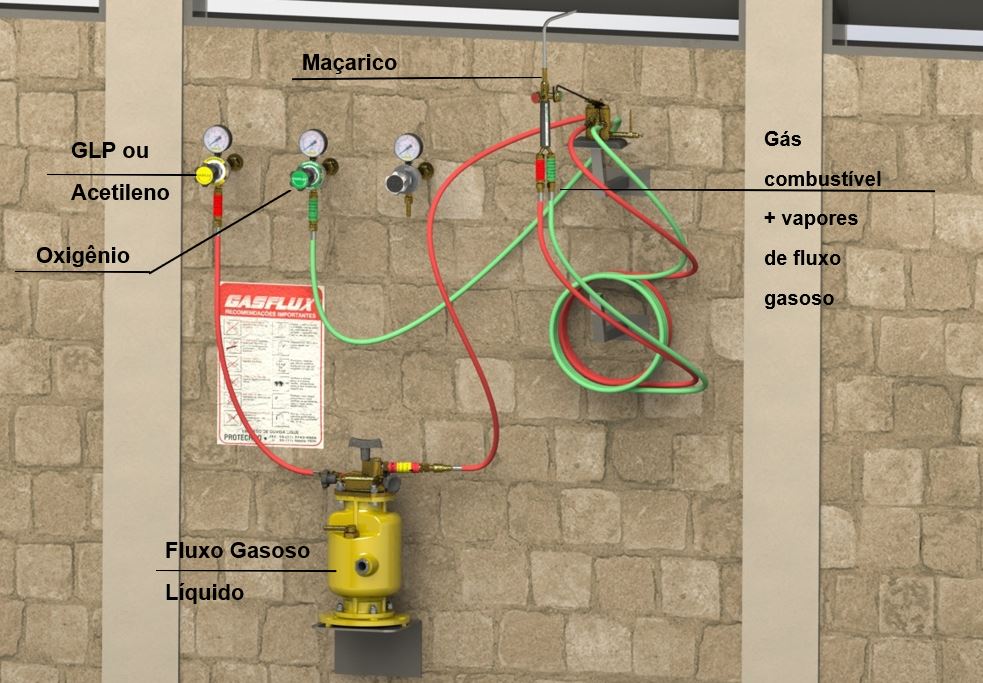

O aparelho projetado a fim de direcionar os vapores até a chama é, na realidade, uma câmara de trabalho, na qual o gás combustível é borbulhado pelo fluxo líquido. Graças à volatilidade do líquido, o boro é arrastado com os vapores pelo gás combustível, fornecendo à chama um verde intenso, protetor e desoxidante. O aparelho é constituído de duas partes principais: o reservatório, dentro do qual ocorrerá a mistura entre o gás combustível e o fluxo líquido nele armazenado; e o cabeçote de distribuição, no qual três válvulas permitem obter desde uma chama sem fluxo (gás combustível não passa pelo líquido) até uma chama totalmente desoxidante. Portanto, para a solda tradicional, sem fluxo gasoso, não há necessidade de desacoplamento do sistema.

Geralmente, técnicas e princípios já existentes não são modificados pela utilização do fluxo gasoso. Não há um tipo especial de maçarico e o mesmo líquido é utilizado na solda-brasagem de qualquer metal, com exceção de ligas de metal leve.

É necessário, entretanto, atenção do soldador para os seguintes aspectos:

A complementação de um sistema convencional com o processo por fluxo gasoso é simples e não exige modificações importantes, sendo constituída, basicamente, pela adição dos seguintes elementos:

O Aparelho Autoflux conta com válvulas de segurança contra retrocesso de chama – AMF 518 CF – e pode opcionalmente ser instalado com Conjunto Hermético de acoplamento instantâneo – PRO SVN .

No intuito de atingir uma maior racionalidade em processos de solda-brasagem, visando um sensível aumento da produção, revela-se essencial, em muitos casos, a implantação de sistemas de automatização desses processos.

Para tal, torna-se necessário, no entanto, desenvolver um sistema que atenda ao processo de forma completa e homogênea, compreendendo uma perfeita harmonia entre os elementos que o compõem.

A automatização de processos de solda-brasagem é uma tarefa complexa, exigindo a atuação de especialistas de diversas áreas, a começar pela definição dos parâmetros de soldagem propriamente ditos, tais como os tipos de gases ideais para determinada aplicação, as ligas a serem utilizadas, os pontos de fusão, a proteção anti-oxidante e a definição dos queimadores/maçaricos.

É imprescindível, portanto, que a automatização de processos de solda-brasagem seja liderada pelo especialista de solda, em parceria com projetistas e fabricantes de equipamentos mecânicos, competentes e confiáveis.

Protechno técnica e comercial – © Todos os direitos reservados

Desenvolvido por Control+F5